Die komprimierte Automatisierungspyramide im Zeitalter der Industrie 4.0 – Wie der Digitale Steuerungszwilling die betrieblichen Anwendungen und die Integration der IT-Systeme im Unternehmen verändert

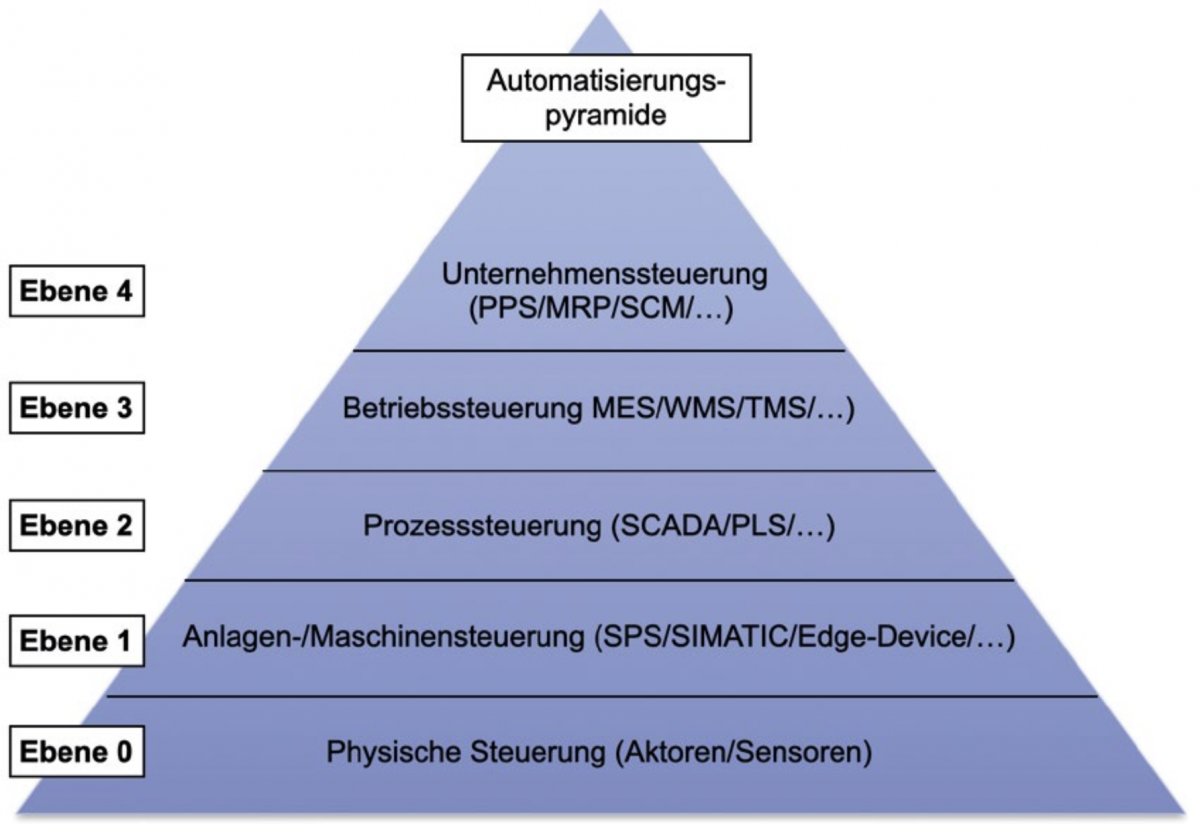

Die Integration der betrieblichen Anwendungen wird in der DIN IEC-62264 beschrieben und auch als Automatisierungspyramide bezeichnet [1]. Dieses Integrationsmodell wurde auf der Basis des Wasserfall Modells von MRP-II entwickelt, das für die damalige Zeit bahnbrechend war [2, 3, 4]. Hier werden die betrieblichen Anwendungen hierarchisch-sequenziell durchlaufen mit den bekannten Nachteilen: viele Schnittstellen, Zeitverzögerungen, Datenverluste, Inkonsistenzen. Das Modell wird den aktuellen informatorischen Möglichkeiten der Industrie 4.0 nicht mehr gerecht.

Die Automatisierungspyramide der betrieblichen Anwendungssysteme

In der DIN 62264 wird die ‚Integration von Unternehmensführungs- und Leitsystemen‘ beschrieben, um die Interoperabilität der Systeme von Unternehmen durch Standardisierung zu verbessern [5, 6]. Es werden fünf Ebenen definiert (von oben nach unten), denen jeweils bestimmte betriebliche IT-Systeme oder System-Module zugeordnet werden (Bild 1).

Unternehmenssteuerungs-Ebene 4: Auf der obersten Ebene der Systempyramide befinden sich die planerischen IT-Systemen, die die unternehmensweiten Geschäftsfunktionen unterstützen wie beispielsweise: die Absatz- und Finanzplanung, die Produktionsplanung und Steuerung (PPS), die Materialbedarfsplanung (MRP) oder auch das Supply Chain Management (SCM). Diese werden häufig auch unter dem Oberbegriff der Enterprise Ressource Planning Systems (ERP-Systeme) zusammengefasst.

Betriebssteuerungs-Ebene 3: Auf der zweiten Ebene liegen die IT-Systeme zur Steuerung abgegrenzter betrieblicher Prozesse. Dazu gehört insbesondere die Steuerung zentraler oder großer Fertigungseinheiten durch das Manufacturing Execution System (MES). Das MES setzt die Produktionspläne aus der Unternehmens-Ebene für unterschiedliche Fertigungsbereiche prozessspezifisch um. Es ermittelt zugleich die wichtigsten Kennzahlen (Key-Performance Indicator) für die Produktion und den Materialfluss für das Management und visualisiert diese häufig auf einem Steuerungs-Cockpit. Auf dieser Ebene liegen auch das Transport Management System (TMS) und das Warehouse Management System (WMS).

Prozessleitsteuerungs-Ebene 2: Auf dieser Ebene befinden sich die Prozessleitsysteme (PLS), die die Aufträge aus der Betriebssteuerung auf die größeren Produktionsanlagen wie bspw. eine Montagelinie oder Fertigungsstraße umsetzen und steuern. Diese Ebene wird auch als SCADA-Ebene (Supervisory Control and Data Acquisition‘) bezeichnet. Die Aufträge und die Ergebnisse werden im dem PLS verwaltet, ggf. angepasst und optimiert und i. d. R. auf einem Anlagen-Monitor visualisiert. Störungen werden sofort signalisiert, damit schnellstmöglich Reparaturen und Gegenmaßnahmen eingeleitet werden können.

Fertigungssteuerung-Ebene 1: Auf dieser Ebene erfolgt die Steuerung der technischen Anlagen und Geräte zur Fertigung, zum Transport oder zur Handhabung z. B. durch die speicherprogrammierbaren Maschinensteuerungsprogramme (SPS/SIMATIC) für die jeweiligen Prozessparameter der technischen Anlage. Die anfallenden Prozessdaten werden gespeichert oder z. B. in einem Edge-Device dokumentiert und an die höhere Ebene weitergegeben.

Physische Steuerungs-Ebene 0: Diese unterste Ebene wird auch Feld-Ebene genannt und umfasst alle physischen Aktoren, die Solldaten aus der Maschinensteuerung in technische Impulse umsetzen und die physischen Sensoren, die technische Impulse eine Anlage registrieren und weiterleiten. Durch die Aktoren werden technisch-physische Vorgänge angestoßen und durch Sensoren werden physikalische Größen wie Temperatur, Druck, Füllstand, Hübe, Stillstände usw. erfasst.

Bild 1: Die Automatisierungspyramide nach DIN/ IEC 62264 (eigene Grafik).

Das Konzept des Digitalen Steuerungszwillings

Unter einem Digitalen Zwilling wird die „digitale Repräsentation einer Produktinstanz (reales Gerät, Objekt, Maschine, Dienst oder immaterielles Gut) oder eine Instanz eines Produkt-Service-System“ verstanden [7]. Das Konzept des Digitalen Steuerungszwillings geht darüber hinaus, indem es den realen und virtuellen Zwilling in einer definierten Weise miteinander verbindet. Dies Konzept basiert auf dem ‚Digital Twin Model‘, das um die Jahrtausendwende von M. Grieves und J. Vickers entwickelt wurde [10] und wendet es auf die auftragsbezogene Steuerung der betrieblichen Abläufe eines Unternehmens an. Es basiert auf fünf wesentlichen Elementen (Bild 2):

1. Realität: unter der Realität wird die reale betriebliche Welt, also alle materiellen Prozesse der Produktion und des Materialflusses verstanden. Neben den Materialflussobjekten (MFO) gehören dazu auch alle Produktions- und Materialflussstecken; diese werden durch Zählpunkte voneinander eindeutig abgegrenzt, die von den jeweiligen MFOs passiert werden

2. Repositorium: Unter dem Repositorium werden alle Datenbanken subsummiert, die benötigt werden, um die betriebliche Realität abzubilden. Das Repositorium bildet somit die virtuelle Welt, der Zwilling zur realen Welt.

3. Regulierung: Darunter werden alle Software-Anwendungen (Applikationen) zur Steuerung und Optimierung der betrieblichen Prozesse subsummiert. Durch die Regulierung werden die reale und virtuelle betriebliche Welt in so miteinander verbunden, dass für die verschiedenen betrieblichen Aufgaben und Funktionen unterschiedliche Algorithmen zum Einsatz kommen können.

4. Digital Trigger: Das Ergebnis der Regulierung sind ‚Digitale Trigger‘, durch die realen Prozesse gesteuert und die technischen Systeme beauftragt werden. Digitale Trigger sind die ermittelten Aufträge und Programme aus der Regulierungssoftware (Soll-Daten), die an die technische Ebene zyklusgesteuert übermittelt werden.

5. Digitale Schatten: Als Digitaler Schatten werden die ermittelten Prozessdaten aus der technischen Ebene bezeichnet, die den tatsächlichen Stand der Auftragserfüllung abbilden (Ist-Daten). Dadurch kann die Regulierungs-Software jederzeit für alle Aufträge und Programme einen Soll-Ist-Vergleich durchführen und bei definierten Abweichungen die Aufträge oder Programme anpassen, um die Produktionsprozesse und den Materialfluss zu harmonisieren und zu optimieren.