Vom Energiedatenmanagement zum Digitalen Zwilling – Wie die Nutzung von Energiedaten am Beispiel einer Härterei die Modellierung eines Digitalen Zwillings vereinfachen kann

Bedingt durch globale Entwicklungen hinsichtlich der Preise und Versorgungssicherheit im Energiesektor stehen besonders energieintensive Unternehmen vor großen Herausforderungen. Zusätzlich fordern Kunden mehr Informationen über Energiekennzahlen und CO₂-Emissionen sowie ressourcenschonendere Prozesse. Mit einer energiedatenbasierten Simulationsmethode werden die Ressourceninformationen direkt aus dem Energiedatenmanagementsystem (EDMS) extrahiert und weiterverarbeitet. Hierbei werden sowohl aktuelle als auch stetig aktualisierte historische Daten verwendet, die automatisiert abgeglichen werden. Die digitale Abbildung der vorhandenen Prozesse ist lediglich auf Seiten der Energiedaten notwendig, ohne die technischen Prozesse in ihrer Gänze analysieren zu müssen. Mit dem so erstellten energetischen digitalen Schatten lassen sich Energiebedarfe für bevorstehende Produktionen und Produkte simulieren und können durch automatisierte Vorschläge in der Produktionsplanung positiv beeinflusst werden. Weiterhin führt das Abbild zu einem chargen- und produktscharfen Ressourcenpass für den Kunden. Die Anknüpfung an das EDMS unterstützt das lokale EnMS durch die Bereitstellung von stetig überwachten Energiekennzahlen.

Industrie und Unternehmen kommen dem wachsenden Bewusstsein der Gesellschaft für umweltfreundliche Prozesse und einer steigenden Nachfrage nach ressourcenschonenden Produkten immer weiter nach. Nationale sowie internationale Beschlüsse und Vorhaben wie die Agenda 2030 seitens der UN, der Green Deal, die Right-to-Repair Initiative der EU sowie das Klimaschutzprogramm der deutschen Bundesregierung richten die gesellschaftlichen und politischen Interessen auf eine nachhaltige Wirtschaft aus. Das Right-to-Repair legt eine Verlängerung der Nutzung von Produkten sowie eine anschließende Einbringung der Ressourcen in die Kreislaufwirtschaft nahe [1]. Um dies etablieren zu können, ist fundiertes Wissen über die Zusammensetzung der Produkte und etwaige Schadstoffe notwendig.

Neben den direkten Informationen über das Produkt können auch Informationen des Herstellungsprozesses und Entsorgungshinweise damit verknüpft werden. So können Unternehmen in einem digitalen Produktpass CO₂-Emissionen ausweisen, welche aktuell als Hauptindikator für die Klimaneutralität eines Unternehmens herangezogen werden [2]. Eine präzise, produktscharfe Zuordnung der Emissionen ist für Dienstleistungsbetriebe jedoch eine Herausforderung, da diese keine Produkte herstellen, die zur Verfügung gestellten Dienstleistungen dennoch CO₂-Emissionen verursachen [2]. Der digitale Produktpass wird somit mit dem Prozesspass ergänzt, um spezifische Daten den Produkten, welche den Prozess durchlaufen, zuordnen zu können, statt Pauschalbeträge zu verwenden.

Bild 1: Darstellung der Definitionen verschiedener digitaler Abbildungen. Der Unterschied

wird in den Automatisierungsstufen der Datenströme deutlich. Der digitale Schatten verfügt

im Direktvergleich zum digitalen Zwilling keine automatisierte Datenverbindung zum

physischen Objekt und somit keine direkte Einflussnahme. (Nachbildung nach [3]).

Der digitale Prozesspass

An dieser Stelle setzt das Forschungsprojekt „OekoProOf - Intelligente oekonomische & oekologische Ressourceneffizienzsteuerung mittels Digitalem Prozesspass im Kontext sektorübergreifender Anforderungen am Beispiel der abwärmeintensiven Oberflächentechnik“ an. In der involvierten Härterei wird ein IT-System zur Verarbeitung von Energiedaten und Ressourcenbedarfen der Prozesse aufgebaut. Dieses digitale Abbild wertet für den digitalen Prozesspass die Rohdaten bzw. die CO₂-Emissionen entlang der Wertschöpfungskette aus und speist diesen damit. Dadurch sollen dem Kunden mehr Informationen über den ökologischen Einfluss des Produkts zu Verfügung gestellt werden. Zusätzlich hilft der digitale Prozesspass Unternehmen durch Aufzeigen der Emissionen dabei, die eigenen CO₂-Emissionen zu minimieren und langfristig eine klimaneutrale Produktion zu etablieren.

Digitale Abbildungen und Modellierungsarten

Unter den Begriff des digitalen Abbilds fallen in der Regel die drei Modelle digitaler Zwilling (DZ), digitaler Schatten (DS) und digitales Modell (DM) [3]. Diese Begriffe, insbesondere der des DZ werden häufiger als Synonym füreinander verwendet [3], da eine einheitliche Definition bzw. Standardisierung der Begriffe fehlt [3, 4]. Zurückzuführen ist dies auf die Großzahl der Einsatzgebiete [5], sodass die Definitionen auf den individuellen Fall angepasst werden [6]. Van der Walk u. a. [6] beschreibt diesen als Spiegelbild des physikalischen Objekts mit mehreren Dateninputs, Datenver- und -bearbeitung sowie einem bidirektionalen Austausch zwischen physischem und digitalem Objekt. Nach Kritzinger u. a. [3] werden drei Komponenten für ein digitales Abbild benötigt, das physische Objekt, digitale Objekt und die Verbindung für den Datenaustausch. Zur Unterscheidung der Begrifflichkeiten wird die Automation des Datenaustausches herangezogen. So liegt ohne Automation des Datenflusses ein digitales Modell vor, existiert ein einseitiger Datenfluss zum digitalen Objekt, handelt es sich um einen DS und bei vollständiger Automation um einen DZ, wie in Bild 1 dargestellt.

Die verschiedenen digitalen Abbilder bauen somit aufeinander auf. Dies ermöglicht ein späteres Up- oder Downgrade, abhängig davon, inwieweit Produktionsprozesse automatisiert und die Digitalisierung integriert werden sollen. Der bidirektionale Datenaustausch des DZ stellt eine direkte Einflussnahme auf Teilbereiche der Prozesse dar. Die nachträgliche vollständige Integration kann bei bereits etablierten und sensiblen Fertigungsprozessen zu Problemen führen. Im Projekt OekoProOf wird die Integration eines DS angestrebt, ohne direkte Einflussnahme der Prozesse. Weiterhin kann das direkte Entscheidungskriterium, wie der momentane hohe PV-Ertrag, zwar zu einer hohen Optimierung der Emissionen führen, jedoch auch zu einer deutlichen Erhöhung der Komplexität im Prozessmanagement. Andere Anlagen lassen sich aufgrund der fehlenden Automatisierung nicht ohne hohen finanziellen Aufwand digitalisieren. Die Vorteile des DS liegen hier in der prozesssicheren Digitalisierung, die neben dem Prozesspass oder einer Lastvorhersage auch Handlungsempfehlungen für die Bedienenden oder das Prozessmanagement zur Verfügung stellen kann. Bei vollautomatisiert oder von Hand bedienten Anlagen ist eine Empfehlung des DS einfacher und risikoärmer zu implementieren. Nachteilig ist, dass die Einflussnahme manuell durch die Mitarbeitenden erfolgen muss.

Neben der Definition des zu wählenden Abbilds kann sich dem gleichen Problem von unterschiedlicher Seite genähert werden. Auch hier unterscheiden sich die in Betracht gezogenen Modelle abhängig vom individuellen Fall.

Vereinfacht lassen sich die Modelle nach Segovia u. a. [7] oder auch Rasheed u. a. [8] in vier Obergruppen einteilen. Neben der Gruppe „sonstige Modelle“ fassen sie darunter:

Physikalische Modelle: Geometrische, physische und Regelungs- bzw. Verhaltensmodelle lassen sich in den physikalischen Modellen zusammenfassen, da hier die Modellierung überwiegend durch physikalische Eigenschaften und Verhaltensweisen geprägt ist. Allerdings ist hier mit einer hohen Komplexität zu rechnen [7, 8], da alle physikalischen Reaktionen aufeinander abgebildet werden müssen. Dies führt auch dazu, dass das Fehlerrisiko steigt.

Datenabhängige Modelle: Im Gegensatz dazu stellen die datenabhängigen Modelle, zu denen auch die Big-Data-Modelle zählen, eine Möglichkeit dar, mit einer reduzierten Komplexität das physische Objekt zu modellieren [7, 8]. Die Modelle basieren auf Datenbanken und Algorithmen, die beispielsweise über Machine Learning die gemessenen Daten auswerten [7, 8].

Hybride Modelle: Hybride Ansätze versuchen die besten Eigenschaften des datenbasierten Modells mit dem physikalischen Modell zu verknüpfen [7, 8]. So kann beispielsweise die hohe Geschwindigkeit, welche aus der geringen Komplexität des datenbasierten Modells resultiert, mit der Datentiefe des physikalischen Objekts verknüpft werden [7, 8].

Der digitale Schatten im Energiedatenmanagement

Für energieintensive Unternehmen, wie die im Projekt betrachtete Härterei, hat die zu bereitstellende Prozesswärme mit 66,7 Prozent (465,28 Terawattstunden) [9] den größten Energieanteil. Um Wärmeströme physikalisch korrekt zu modellieren, werden anlagenspezifische Berechnungen, dreidimensionale Modelle und zusätzliche Sensoren für Temperatur, Druck oder Fließgeschwindigkeit benötigt. Auch wenn eine erhöhte Informationstiefe bei der Optimierung von Energieineffizienzen von Vorteil ist, so überwiegen die Nachteile des physikalischen Modells. Daher wird im Fall von OekoProOf ein datenbasierter Ansatz verfolgt, in dem anhand der reellen Verbrauchsdaten ein digitales Abbild geschaffen wird, das die Simulation zukünftiger Chargen und Produkte ermöglicht. Die für die Entwicklung eines datenbasierten DS benötigten Daten werden größtenteils in den Systemen für Warenwirtschaft (WWS) und dem Energiedatenmanagementsystem erfasst. Weitere Datenquellen sind Anlagensteuerungen und vereinzelte Zähler, Sensoren oder auch Messdaten der Versorgungsbetriebe. Die Daten müssen zunächst manuell gesichtet und auf ihre Qualität (Datengüte, Fehlstellen sowie weitere Auffälligkeiten) untersucht werden. Daraus werden im Baukastenprinzip die Fehlererkennungsalgorithmen entwickelt und die Grenzen grob festgelegt. Aufgrund der unterschiedlichen Datenquellen und Formatierungen ist die Implementierung in eine eigene Datenbank trotz der zu vermeidenden Doppelstruktur notwendig. Die Datenbank wird für den DS und den Prozesspass gemeinsam genutzt, wodurch eine Kommunikation der beiden Systeme einfach gestaltet werden kann. Mittels einer API werden die notwendigen Daten aus dem EDMS und dem WWS abgerufen und verarbeitet. Dies wird im Grundfließschema in Bild 2 veranschaulicht. Die gestrichelten Linien zeigen die Erweiterung um den DS und Prozesspass.

Mit dem Eingang und der anschließenden Planung werden für jeden Auftrag, je nach Größe, Chargennummern vergeben. Mit diesen werden im WWS notwendige Prozesse sowie Start- bzw. Endzeit der Prozesse verknüpft. Die Energiedaten werden mit Zeitstempel im EDMS erfasst. Das Lastmanagement überprüft, ob Spitzenlasten überschritten werden und greift gegebenenfalls ein. Den Chargen werden über ihre Zeit- und Anlagenstempel im DS Verbräuche zugeordnet, welche auf Plausibilität überprüft werden. Anschließend erfolgt eine Berechnung der CO₂-Emissionswerte sowie die Weiterleitung der Daten an den Prozesspass, aus dem eine Produktionsempfehlung nach Kundenwunsch (Priorisierung, niedrige Emissionen etc.) an die Prozessplanung gehen soll.

Weitere Datenquellen, wie die Stromproduktion aus Photovoltaikanlagen und deren Vorhersage, Lastmanagement, Strombörsenvorhersagen und Wärmeüberschüsse, können live in den Schatten eingebunden werden, um sowohl ein Entscheidungskriterium der priorisierten Fertigung zu bieten, als auch tagesaktuelle Emissionswerte für den digitalen Prozesspass bereitzustellen. Die Darstellung der CO₂-Emissionswerte im digitalen Prozesspass ist somit dynamisch und kann vom Unternehmen, aber auch vom Kundenwunsch abhängig sein.

Der Aufbau und die Aufgaben des OekoProOf DS umfassen die folgenden Arbeitsschritte: Schnittstellenprogrammierung und Datensammlung; Datenanalyse und Qualitätssicherung; Zuordnung spezifischer Energie- und Emissionskennwerte zu einzelnen Prozessen, Prozessschritten und Chargen; Vorhersage neuer Fertigungsplanungen; Überwachung der Energiedaten; Datenübermittlung an den Prozesspass; Produktionsempfehlung nach Kundenwunsch, Priorisierung und Emissionsdaten.

Bild 2: Grundfließschema der Informationen des EnMS und der Erweiterung mit dem DS.

Der DS wird aus den verschiedenen Datenquellen versorgt und berechnet die spezifischen

Verbräuche und Emissionen. Bidirektional wird lediglich eine Entscheidungsempfehlung an

die Prozessplanung weitergegeben.

Use Cases im Projekt OekoProOf

In der im Forschungsprojekt OekoProOf angestrebten Effizienzsteigerung wird das digitale Abbild als digitaler Schatten eingesetzt. Neben den Prozessparametern können der Hochleistungswärmespeicher für die Bereitstellung von Prozesswärme und eine Photovoltaikanlage zur Eigenversorgung als Hebel in der Effizienzsteigerung eingesetzt werden. Die Kopplung mit dem Energiedatenmanagement führt zu Steigerungspotenzialen auf mehreren Ebenen:

Der digitale Prozesspass

Die Verarbeitung der Energiedaten im Energiedatenmanagementsystem führt zu einer chargenscharfen Darstellung der Energie- und Ressourcenverbräuche, die im digitalen Prozesspass ausgewiesen werden. Diese Informationen werden dem Kunden auf Wunsch bereitgestellt. Bei Optimierungswünschen wird die nächste Ebene relevant.

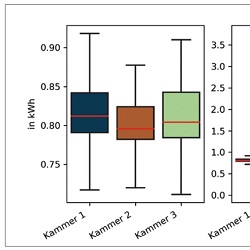

Bild 3: Energiebedarfe verschiedener Behand- lungskammern. Auf der linken Seite sind

Boxplots ohne Ausreißer in einer vergrößerten Skalierung zu sehen, während auf der rechten

Seite die Ausreißer dargestellt werden. Innerhalb der Boxen sind die nächsten 50 % der

Werte zum Median. Alle drei Kammern zeigen ähnliche Streumuster in beiden

Skalierungsstufen, wobei Kammer 2 über eine geringere Streuung verfügt und auch im

Mittel – die rote Linie – weniger Energie benötigt. Die dargestellten Ausreißer sollen vom

DS in verschiedenen Meldestufen verarbeitet und gemeldet werden.

Handlungsspielraum und Entscheidungsunterstützung

Mittels der Energiedaten und der Prozesssimulation können Emissionsszenarien erstellt und dem Kunden angeboten werden. Der optionale Einsatz von selbsterzeugter erneuerbarer Energie aus der Photovoltaikanlage und der rückgewonnenen Wärmeenergie im Prozesswärmespeicher bietet dem Kunden ein Potenzial zur Verringerung der Emissionswerte – jedoch bei gleichzeitiger Veränderung der Fertigungszeit bzw. Verfügbarkeit. Das Abbild kann eine Priorisierungsempfehlung erstellen, um die Ressourceneffizienz für Prozesse zu verbessern.

Effizienzsteigerung in der Produktion

Die Simulation von Prozessschritten im digitalen Abbild bietet die Möglichkeit einer Energieeffizienzoptimierung hinsichtlich Chargengröße, Reihenfolge und Produktionsanlage. Das Unternehmen kann den Einsatz der Energie- und Stoffströme durch die Darstellung im Energiedatenmanagementsystem und der digitalen Simulation aktiv beeinflussen. Durch Referenzkennwerte und dem Vergleich der Produktionsanlagen, aktuellen Produktion und historischer Daten, werden Ausreißer, defekte Anlagen oder auch ineffiziente Anlagen, Prozesse sowie Prozessabfolgen schnell identifiziert.

Zur Veranschaulichung werden in Bild 3 die Energiebedarfe eines Prozesses für den Betrieb dreier Behandlungskammern verglichen. Die Analyse dient der Feststellung von Ausreißern. Die Streuung innerhalb der Boxplots ist auf den großen Betrachtungszeitrahmen und effizienzsteigernde Maßnahmen zurückzuführen. In der finalen Form des DS werden kleinere Zeiträume betrachtet. Ausreißer werden gemeldet, um Probleme zu identifizieren und gleichzeitig die Prozessgüte zu erhalten. Ebenfalls können die Auswertungen des DS Analysen anstoßen, z. B. warum die Kammern 1 und 3 ineffizienter sind als Kammer 2.

Produktpass und Prozesspass für die Digitalisierung

Eine Einführung von effizienzsteigernden Maßnahmen ist für alle Unternehmen ökologisch und ökonomisch sinnvoll. Der Einsatz eines digitalen Abbilds kann eine große Unterstützung sein, um bestimmte Kriterien in den Prozessen zu optimieren, obgleich ein DZ in bereits etablierten Prozessen ein Risiko der Prozessstabilität darstellen kann. Der datenbasierte DS lässt sich im Vergleich relativ einfach und gefahrlos, insbesondere für sensible Fertigungssysteme integrieren und bietet bei geringerer Komplexität vergleichbare Resultate bezogen auf das Projekt OekoProOf. Die Digitalisierung betrifft klassische Fertigungsunternehmen wie KMU und ist eine Herausforderung, die im Hinblick auf die Zukunft von produzierenden Unternehmen lohnend ist. Sowohl der digitale Produktpass als auch der digitale Prozesspass sind attraktive einfache Möglichkeiten, eine Digitalisierung in der Fertigung aufzubauen.

Dieser Beitrag entstand im Rahmen des Projekts „OekoProOf - Intelligente oekonomische & oekologische Ressourceneffizienzsteuerung mittels Digitalem Prozesspass im Kontext sektorübergreifender Anforderungen am Beispiel der abwärmeintensiven Oberflächentechnik“, das vom Bundesministerium für Wirtschaft und Klimaschutz gefördert wird.

Schlüsselwörter:

Ressourceneffizienz, energieeffiziente Produktion, digitaler Zwilling, digitaler Produktpass, digitaler Prozesspass, EnergiedatenmanagementLiteratur:

[1] Europäische Kommission: Proposal for a directive on common rules promoting the repair of goods. URL: https://commission.europa.eu/document/afb20917-5a6c-4d87-9d89-666b2b775a..., Abrufdatum 27.04.2023.

[2] Alt, S.; August-Wilhelm Scheer Institut: Der digitale Produktpass. Ein prozessbezogener CO2-Ausweis für eine nachhaltige Kreislaufwirtschaft. In: IM+io Best & Next Practices aus Digitalisierung | Management | Wissenschaft 37 (2022) 1, S. 50-53.

[3] Kritzinger, W.; Karner, M.; Traar, G.; Henjes, J.; Sihn, W.: Digital Twin in manufacturing: A categorical literature review and classification. In: IFAC-PapersOnLine 51 (2018) 11, S. 1016-1022.

[4] Mihai, S.; Yaqoob, M.; Hung, D. V.; Davis, W.; Towakel, P.; Raza, M.; Karamanoglu, M.; Barn, B.; Shetve, D.; Prasad, R. V.; Venkataraman, H.; Trestian, R.; Nguyen, H. X.: Digital Twins: A Survey on Enabling Technologies, Challenges, Trends and Future Prospects. In: IEEE Communications Surveys & Tutorials 24 (2022) 4, S. 2255-2291.

[5] Wagner, R.; Schleich, B.; Haefner, B.; Kuhnle, A.; Wartzack, S.; Lanza, G.: Challenges and Potentials of Digital Twins and Industry 4.0 in Product Design and Production for High Performance Products. In: Procedia CIRP 84 (2019), S. 88-93.

[6] van der Valk, H.; Haße, H.; Möller, F.; Otto, B.: Archetypes of Digital Twins. In: Business & Information Systems Engineering 64 (2022) 3, S. 375-391.

[7] Segovia, M.; Garcia-Alfaro, J.: Design, Modeling and Implementation of Digital Twins. In: Sensors 22 (2022) 14.

[8] Rasheed, A.; San, O.; Kvamsdal, T.: Digital Twin: Values, Challenges and Enablers From a Modeling Perspective. In: IEEE Access 8 (2020), S. 21980-22012.

[9] Bundesministerium für Wirtschaft und Klimaschutz: Energieeffizienz in Zahlen. Entwicklungen und Trends in Deutschland 2021. URL: www.bmwk.de/Redaktion/DE/Publikationen/Energie/energieeffizienz-in-zahle..., Abrufdatum 12.04.2023.