Digitale Zwillinge in der Lebensmittelversorgung - Ein Überblick über das Potenzial und die Herausforderungen von Digitalen Zwillingen für die Lebensmittelversorgung

Der Lebensmittelsektor steht vor zahlreichen Herausforderungen: die Auswirkungen des Klimawandels, die Notwendigkeit, eine wachsende Bevölkerung zu ernähren, Lebensmittelverluste und -verschwendung sowie ineffiziente Produktionssysteme. Ein vielversprechender Ansatz zur Bewältigung dieser Herausforderungen sind digitale Zwillinge, die durch die Integration von Echtzeit- und realen Daten ein digitales Abbild physischer Einheiten schaffen. Dieser Beitrag gibt einen Überblick über Anwendungen des digitalen Zwillings in der Lebensmittelindustrie und analysiert deren Herausforderungen und Potenziale auf der Grundlage einer Literaturübersicht zur Untersuchung von Anwendungen des digitalen Zwillings in der Lebensmittel-Lieferkette.

Das Konzept eines Zwillings tauchte erstmals während der Apollo 13-Mission im Jahr 1970 auf, als das Bodenteam Simulatoren verwendete, um der Raumschiffbesatzung Lösungen für eine sichere Landung zu liefern. Mit der Entwicklung und Digitalisierung in Richtung Industrie 4.0 erhielt das Konzept der Erstellung digitaler Zwillinge Einzug in die Industrie. Insbesondere die Lebensmittelindustrie ist von besonderem Interesse, da sie eine hocheffiziente Nutzung der verfügbaren Ressourcen erfordert. Ein digitaler Zwilling der Lebensmittelproduktion hat jedoch im Vergleich zu digitalen Zwillingen der Produktion von Sachgütern zusätzliche spezifische Anforderungen, da diese aufgrund der Variabilität der Rohstoffe nicht nur auf den Verarbeitungsschritten basieren können, sondern auch die chemischen, physikalischen oder (mikro-)biologischen Eigenschaften der Lebensmittel berücksichtigen müssen. In diesem Beitrag präsentieren wir eine Diskussion des Potenzials und auch der Herausforderungen für den Einsatz digitaler Lebensmittelzwillinge basierend auf den Ergebnissen einer strukturierten Literaturanalyse von Artikeln aus wissenschaftlichen Datenbanken kombiniert mit Artikeln über Industrielösungen. Aufgrund des limitierten Platzes ist dieser Artikel zusammenfassender Natur. Die komplette Detailtiefe bietet unser Forschungsartikel in [7].

Die Lebensmittel-Lieferkette und Digitale Zwillinge

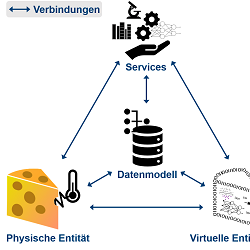

Die Lebensmittel-Lieferkette umfasst alle Aktivitäten, die mit der Erzeugung und Umwandlung von Rohstoffen in Lebensmittelprodukte sowie mit deren Verkauf und Konsum verbunden sind. Sie unterscheidet sich aufgrund der Komplexität der Produktion und des Transports (Kühlkette und Lagerbedingungen) erheblich von anderen Lieferketten. Bild 1 bietet einen Überblick über die vereinfachte Lebensmittel-Lieferkette, die aus den folgenden Elementen besteht: Produktion, bei dem es sich in der Regel um einen landwirtschaftlichen Betrieb handelt, gefolgt von Transport, Verarbeitung, Vertrieb, Einzelhandel und endet mit dem Konsum.

Bild 1: Darstellung der Funktionalitäten der Lebensmittel-Lieferkette. Wir fokussieren eine vereinfachte, lineare Struktur, ohne die tangentialen und sekundären Ströme innerhalb der Lebensmittel-Lieferkette zu berücksichtigen.

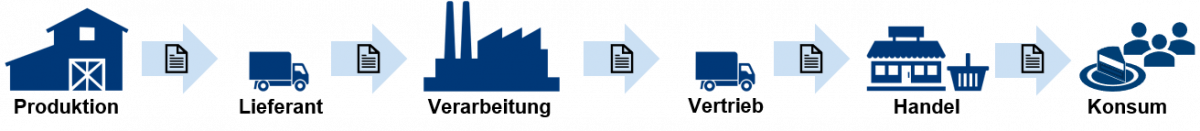

Bislang gibt es noch keinen Konsens über eine generische Methode für digitale Zwillinge, die die Implementierung und die Datenerfassung vom physischen zum virtuellen Objekt beschreibt. Die Autoren von [1] haben ein grundlegendes Konzept für digitale Zwillingsmodelle vorgeschlagen, das auf fünf Dimensionen basiert (Bild 2):

- Physische Entität: Die physische Entität kann ein Gerät oder Produkt, ein System, ein Prozess oder sogar eine Organisation sein.

- Virtuelle Entität: Das digitale Modell wird erstellt, um die physischen Geometrien, Eigenschaften, Verhaltensweisen und Regeln der physischen Entität nachzubilden.

- Serviceplattform: Entscheidungsunterstützende Analysen unterstützen die Überwachung und Optimierung der physischen Entität durch Simulationen, Verifizierung, Diagnose und Prognose sowie Vorhersage.

- Datenmodell: Da der digitale Zwilling multitemporale, mehrdimensionale, aus mehreren Quellen stammende und heterogene Daten berücksichtigt, umfasst das Datenmodell Daten der physischen Einheit, der virtuellen Einheit, der Dienste und führt diese zusammen.

- Informationsverbindungen: Alle Dimensionen müssen miteinander verbunden sein, um die Kommunikation zu gewährleisten, die Informationen sofort zu aktualisieren sowie Simulation, Betrieb und Analyse zu erleichtern.

In diesem Artikel fokussieren wir die Anwendung von digitalen Zwillingen für die industrielle Verarbeitung von Lebensmitteln. Wir erwähnen aber auch den Stand der Anwendung im Agrar-Bereich und der Lebensmittel-Wertschöpfungskette.

Status Quo in Forschung und Industrie

In [7] präsentieren wir eine Literaturrecherche des aktuellen Stands der Forschung (Details wie Methodik, Suchbegriffe und verwendete Literatur sind dort zu finden). Wir nutzten einen Schlüsselwort-basierten Suchansatz mit einem mehrstufigen Analyseverfahren der identifizierten Artikel (Zeitraum bis November 2021), an dessen Ende wir 84 Publikationen identifizierten die Relevanz besitzen.

Die Ergebnisse der Recherche zeigten, dass der größte Teil der Anwendungen die primäre Produktion (54,90 %) adressiert, somit landwirtschaftliche Anwendungen wie das Wachstum von Pflanzen, die Überwachung des Zustands von Tieren oder die Steuerung ganzer Produktionssysteme wie Gewächshäusern. Circa ein Drittel der Studien fokussiert die Verarbeitungsstufe (31,37 %), hauptsächlich einzelne Verarbeitungsmaschinen (z. B. Pasteurisier- oder Verpackungsmaschinen) oder ganze Verarbeitungssysteme/-prozesse. Nur wenige Studien konzentrieren sich auf die optimale Produktzusammensetzung oder -qualität. Anwendungen während des Transports, insbesondere in den Stadien Lieferung und Verteilung (7,84 % bzw. 5,88 %), bestimmen die Qualität von Obst und Gemüse, wobei der Schwerpunkt auf der Messung der Temperatur liegt. Nur eine Anwendung konnte der Einzelhandelsstufe (1,96 %) zugeordnet werden, wo sie zur Bestimmung der Qualität von Obst und Gemüse sowie der verbleibenden Haltbarkeitsdauer eingesetzt wird. Außerdem betrifft eine Studie die Konsumierenden (1,96 %) und beschreibt einen digitalen Zwilling um personalisierte Lebensmittelprodukte zu entwerfen.

Die meisten Anwendungen der digitalen Zwillinge können als intelligent oder datengesteuert eingestuft werden (39,22 %). Diese Anwendungen fokussieren vor allem die Überwachung und Kontrolle von Pflanzenwachstum, insbesondere der Schädlingserkennung und -bekämpfung, der Überwachung von Tieren oder der Bestimmung und Anpassung von Prozessparametern, sowohl bei der Ernte als auch der Lebensmittelverarbeitung unter Nutzung von Clustering-Methoden und weiteren Techniken des maschinellen Lernens, um das System kontinuierlich zu verbessern. Ein vergleichbarer Anteil der Anwendungen dient der Simulation, die auf mechanistischen oder physikbasierten Modellen beruht (31,37 %) und vornehmlich das Pflanzen- und Tierwachstum in der Produktionsphase oder die Überwachung der Lebensmittelverarbeitung betreffen. Weitere digitale Zwillinge konzentrieren sich auf die Qualität von Obst und Gemüse während des Vertriebs, indem sie die Oberflächentemperatur messen und daraus die Fruchtfleischtemperatur berechnen, um letztendlich den Qualitätsverlust abzuschätzen. Die verhältnismäßig wenigen Anwendungen mit statistischen Verfahren (13,73 %) konzentrieren sich vor allem auf die Prozesssteuerung während der Lebensmittelverarbeitung.

Anhand der Literaturanalyse konnte festgestellt werden, dass fast alle Anwendungen für die Überwachung ihrer realen Gegenstücke verwendet werden. Nur drei Anwendungsfälle wurden nicht in diese Kategorie eingeordnet; diese zielen auf die Entwicklung neuer Lebensmittelprodukte und -verpackungen sowie auf die Gewichtszunahme von Rindern ab. Dies erscheint sinnvoll, da die Überwachung der physischen Objekte oft die Grundlage für weitere Vorhersagen oder Entscheidungen ist. Allerdings arbeiten nur ca. zwei Drittel der Anwendungen mit Echtzeitdaten. Obwohl über 70 % der digitalen Zwillinge Vorhersagen bereitstellen, die hauptsächlich für die Entscheidungsfindung verwendet werden, sind lediglich ein geringer Anteil der digitalen Zwillinge (16 %) in autonom arbeitende Systeme integriert.

Potenziale der digitalen Lebensmittelzwillinge

Im Rahmen unserer Analyse der Forschungslandschaft sowie verfügbaren Informationen über etablierte Lösungen für digitale Zwillinge in der Lebensmittelversorgung konnten wir diverse Innovationspotenziale identifizieren. Im Allgemeinen ermöglichen digitale Zwillinge eine fundiertere, effizientere und schnellere Entscheidungsfindung, da Sensordaten genutzt werden, um den Lebensmittelprozess detailliert abzubilden. Diese Modelle liefern relevante Informationen (i) für eine Prozesssteuerung und Fehlersuche in Echtzeit und (ii) zur Optimierung von Prozessen bzgl. Einheitlichkeit, Leistung und Nachhaltigkeit. Insbesondere kann damit auch der Transport (Stichwort: Kühlkette) überwacht und die Herkunft (insbesondere auch die Erfüllung von Zertifizierungsstandards) exakter bestimmt werden – zwei Aspekte, die für Lebensmittel besonders relevant sind.

Intelligente Verpackungen, für Sensoren die z. B. die Temperatur, den pH-Wert, die Feuchtigkeit oder die Gasemission des Lebensmittels messen, können die Qualität des digitalen Zwillings signifikant erhöhen und helfen Veränderungen der Produkte frühzeitig zu erkennen. Auch die Integration von Kernspinresonanz- (NMR) und anderen Spektroskopiemethoden sowie von bildgebenden Verfahren in Verbindung mit maschinellem Lernen unterstützt die Datenqualität.

Bild 2: Das Konzept des fünfdimensionalen digitalen Zwillings. Die Verbindung der vier Komponenten stellt die fünfte Komponente dar.

Digitale Lebensmittelzwillinge können zur Optimierung der Produktionsplanung eingesetzt werden oder die Grundlage für autonome Systeme bilden. Weiterhin sind digitale Zwillinge auch bei der Produktentwicklung von Nutzen. Zum einen können wissenschaftliche Modelle integriert in einem digitalen Zwilling die Erzeugung neuer Rezepturen unterstützen, z. B. die Auswirkungen der Reduzierung des Fettgehalts; zum anderen können diese den Scale-Up von Prototypen (Demonstratoren) auf die Produktionslinie durch Simulationen basierend auf den Daten des Demonstrators vereinfachen. Letztlich können Digitale Zwillinge die Effekte der Verpackung auf die Haltbarkeit der Lebensmittel simulieren. Ein digitaler Lebensmittelzwilling könnte sogar als Ersatz für Lagertests dienen, die für die Vorhersage der Haltbarkeit üblich sind.

Herausforderungen für die Industrie

Eine der größten Herausforderungen bei der Implementierung digitaler Zwillinge ist das Fehlen einer allgemeinen Methode, die beschreibt, wie die Informationen vom physischen zum virtuellen Objekt übertragen werden können. Die besonderen Merkmale des Lebensmittelsektors (z. B. spezielle Anlagen oder Hygienebestimmungen), die Komplexität der Komponenten (z. B. deren Veränderlichkeit der Lebensmittel durch chemische oder physikalische Prozesse) und hochwertige Standards erschweren die Einführung von digitalen Zwillingen. Eine weitere Herausforderung besteht darin, dass nur durch die Weiterentwicklung von Sensor-, Kommunikations- und Datenverarbeitungstechnologien eine Echtzeitinteraktion zwischen realen und virtuellen Zwillingen erreicht werden kann.

Insbesondere die Komplexität und Variabilität der Rohstoffe sowie ihrer Eigenschaften und die begrenzte Haltbarkeit nicht nur der Lebensmittelrohstoffe, sondern auch der daraus hergestellten Produkte schränken das Anwendungspotenzial ein. Hinzu kommt, dass sich Anlagen, Prozesse und Wissen über biologisch oder chemische Prozesse zur Lebensmittelerzeugung/-verarbeitung in einem sich ständig verändernden Umfeld befinden, was die entsprechenden digitalen Zwillinge zu einer permanenten Verbesserung zwingt.

Das Fehlen guter physikalisch-chemischer Daten aus den Prozessen ist ein weiteres großes Hindernis für den Einsatz von Modellierungs- und Simulationswerkzeugen [2]. So gibt es bei der Lebensmittelverarbeitung eine Vielzahl von Lebensmitteln mit ungenügend beschriebenen, schwer zu berechnenden oder gar vorherzusagenden Eigenschaften wie Molekulargewicht, pH-Wert, Wasseraktivität oder Thermodynamik. Darüber hinaus muss die Kinetik biologischer und chemischer Prozesse verstanden und in Form physikalischer Modelle berechenbar gemacht werden [3]. Prozessmodelle können jedoch bereits zur Abschätzung des Energie- und Materialbedarfs und der erwarteten Prozessausbeute während der Lebensmittelverarbeitung eingesetzt werden [2].

Darüber hinaus existieren Hindernisse im Hinblick auf die Organisationskultur in der Lebensmittelindustrie. Die Implementierung von digitalen Zwillingen erfordert multidisziplinäres Wissen [4]. Weiterhin zeigte die Umfrage [5] „Ernährung 4.0 - Status Quo, Chancen und Herausforderungen“ des Digitalverbands Bitkom und der Bundesvereinigung der Deutschen Ernährungsindustrie (BVE), dass 88 % der mehr als 300 befragten Unternehmen der Lebensmittelindustrie fehlende IKT-Kompetenzen ihrer Mitarbeiter als kritisches Problem ansehen bzgl. der Umsetzbarkeit von Digitalisierungsthemen. Da die Lebensmittel-Lieferketten oft über mehrere Staaten verteilt sind, müssen zudem diverse gesetzliche Regelungen berücksichtigt werden.

Insbesondere der letzte Punkt dürfte für große Unternehmen einfacher umzusetzen sein als für KMU. Die meisten Unternehmen in der Branche sind bereits hochautomatisiert und die eingesetzten Maschinen sammeln viele der benötigen Daten. Somit können insbesondere auch KMU von der Implementierung von digitalen Lebensmittelzwillingen profitieren. Es gilt allerdings diese Ansätze zu standardisieren, so dass die Investitionskosten reduziert werden. Von der Zusammenarbeit mit Universitäten und Hochschulen können KMUs hierbei profitieren.

Resümee

Unsere Analyse von aktuellen Forschungsarbeiten sowie industriell verfügbaren Lösungen für digitale Zwillinge in der Lebensmittelindustrie ergab, dass der größte Teil der Anwendungsfälle in der Primärproduktion (oft auch als Landwirtschaft bezeichnet) und in der Verarbeitungsphase umgesetzt wird. Das Potenzial ist sehr groß für alle Lebensmittelbranchen, insbesondere für die Produktentwicklung, Lebensmittelverarbeitung aber auch Nachverfolgbarkeit.

Die größten Herausforderungen bei der Integration digitaler Zwillinge in die Lebensmittel-Lieferkette bestehen bzgl. der Sammlung hochwertiger physikalisch-chemischer Daten, um digitale Zwillinge in bestehende Lieferkettenstrukturen zu integrieren. Die Erhebung und Verarbeitung dieser Art von Daten ist jedoch eine Herausforderung, da Lebensmittelprozesse unter anderem unzureichend beschriebene Eigenschaften und schwer zu berechnende oder vorherzusagende Variablen aufweisen. Neue interdisziplinäre Forschungsperspektiven wie die Lebensmittelinformatik [6] können helfen, den Mangel an multidisziplinärem Wissen zu überwinden.

Dieser Beitrag entstand im Rahmen des Projekts „Die intelligente, digitalisierte

Lebensmittel-Lieferkette“, das von der Vector-Stiftung unter dem Kennzeichen P2021-0093 gefördert wird. Der Originalbeitrag erschien beim MDPI Verlag, siehe [7]

Schlüsselwörter:

Digitale Zwillinge, Lebensmittelproduktion, Lebensmittelverarbeitung, Lebensmittel-LieferketteLiteratur:

[1] Tao, F.; Zhang, M.; Nee, A.: Five-Dimension Digital Twin Modeling and Its Key Technologies. In Tao, F.; Zhang, M.; Nee, A. (Hrsg): Digital Twin Driven Smart Manufacturing. London San Diego Cambridge Oxford 2019.

[2] Koulouris, A.; Misailidis, N.; Petrides, D.: Applications of process and digital twin models for production simulation and scheduling in the manufacturing of food ingredients and products. In: Food and Bioproducts Processing (2021) 126.

[3] Verboven, P.; Defraeye, T.; Datta, A.K.; Nicolai, B.: Digital twins of food process operations: the next step for food process models? In: Current Opinion in Food Science 35 (2020), S. 79-87.

[4] Werner, R.; Takacs, R.; Geier, D.; Becker, T.; Weißenberg, N.; Haße, H.; Sollacher, R.; Thalhofer, M.; Schumm, B.; Steinke, I.: The Challenge of Implementing Digital Twins in Operating Value Chains. In Herwig, C.; Pörtner, R.; Möller, J. (Hrsg): Digital Twins: Applications to the Design and Optimization of Bioprocesses. Heidelberg 2021.

[5] Rohleder, B.; Minhoff, C.: Die Ernährung 4.0 - Status Quo, Chancen und Herausforderungen, 2019. URL: www.bitkom.org/sites/default/files/2019-03/Bitkom-Charts%20190326%20Digi..., Abrufdatum 09.04.2022.

[6] Krupitzer, C.; Stein, A. Food Informatics—Review of the Current State-of-the-Art, Revised Definition, and Classification into the Research Landscape. In: Foods (2021) 10.

[7] Henrichs, E.; Noack, T.; Pinzon Piedrahita, A. M.; Salem, M. A.; Stolz, J.; Krupitzer, C.: Can a Byte Improve Our Bite? An Analysis of Digital Twins in the Food Industry. In: Sensors 22 (2022) 115. www.mdpi.com/1424-8220/22/1/115.